l 固化污泥三筒回轉干化技術

針對干化系統常見問題,本項目研發了高效節能的三筒回轉式干化設備,設備工作原理為:根據試驗/往期運行經驗設置PID控制參數。啟動燃燒器和第一引風杋,當燃燒器內煙氣溫度大于600℃,出口風斗溫度大于120℃時,開始投料;物料從進料系統進入內筒,與熱煙氣對流換熱快速升溫,使得物料部分表面水蒸發,在揚料板作用下進入蒸發區即內筒的后段,被打散裝置進一步破碎、拋灑加速蒸發;物料進入中筒和外筒形成的恒溫干燥區,在低揚程的揚料板作用下,依靠熱氣、筒壁及自身溫度連續熱交換,物料更加均勻并使溫度保持80℃以上,避免水蒸氣冷凝;物料整體含水率降低至30%以下后經岀料端排岀,螺旋輸送設備送至中間保溫料倉;污泥中的水分經熱能交換,由液態轉變為水蒸氣蒸發出來,與煙氣混合形成廢氣,在熱壓和第二引風機作用下被快速抽出,經過除塵器除塵、堿洗塔堿中和、除臭塔除臭后通過排氣筒排放。

l 干化污泥雙筒熱解炭化技術

針對普通外熱滾筒式碳化爐的種種問題,本項目開發了雙筒熱解炭化技術,其原理為:補充燃料在燃燒爐燃燒產生高溫煙氣進入加熱爐膛,外筒體被加熱爐膛內的高溫煙氣包裏直接加熱,筒體高溫區溫度達600℃以上,嵌套在外筒內部的內筒受熱升溫,溫度達300℃以上;流動高溫煙氣溫度降低至600℃以下,通過高溫煙氣出口排出送至前端三筒回轉式干化設備,供應干化熱能;干燥段:進入進料倉的干化污泥經定量進料閉風器定量控制進入炭化裝置內筒,在內筒揚料板的作用下被揚起、破碎、緩緩前行,與內筒筒壁熱交換后逐步升溫,內部水分不斷氣化解出,基本干燥即含水率5%左右,污泥溫度達到150℃,進入外筒;熱解段:進入外筒的污泥在外筒揚料板的推動下前行,被加熱后快速升溫,溫度達250℃~450℃,發生熱解反應,不凝性氣體和揮發組分大量析出;炭化段:污泥繼續升溫,升溫至450℃~700℃并保持,有機物被進一步熱解,重金屬被固化,生成炭化物;降溫段:外筒內的炭化物離開加熱區,前行中經過內筒前端,對內筒前端加熱并部分散熱,溫度降低,經閉風岀料口落入水冷螺旋,進一步降溫后送至炭化物儲存倉內收集;熱解氣:熱解炭化過程中產生的熱解氣、不凝性氣體及揮發分進入除塵器凈化后進入燃燒爐,在補充燃料燃燒產生的火焰中被充分燃燒,經脫硝處理、調節溫度后進入加熱爐膛。為降低熱解氣中氮氧化物含量,充分利用熱解氣能量,合理控制高溫煙氣溫度和外加能源的實用。

l 碳化產物資源化利用評估

本項目對具體實施項目中來自城市市政污水處理廠污泥熱解炭化所得的炭渣進行了系統論證。根據炭渣浸出毒性檢測結果,市政污泥所產炭渣屬于一般工業固廢。污泥在熱解過程中對重金屬固化有非常好的作用,可以使污泥中的重金屬存在形態變得更加穩定,在后續利用的時候降低其對環境的影響風險,污泥中的氮磷鉀等營養元素較好的固定保留在熱解產物中。污泥炭化產生的炭渣利用途徑包括協同焚燒、制磚、農用、林地、園林綠化、土地改良、混合填埋、道路工程、建筑工程等。

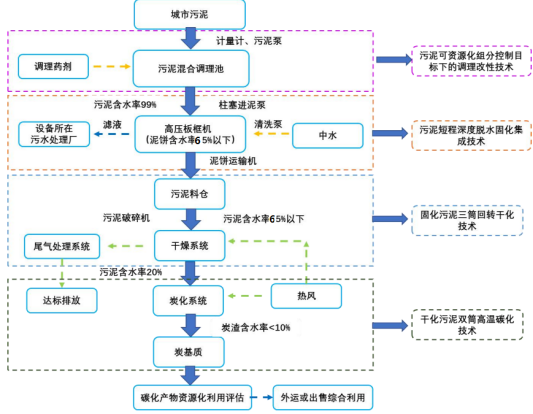

(3) 工藝/裝備特點

污泥干化技術采用三筒式結構,延長了污泥運動路徑,增加了污泥與熱煙氣接觸時間,提高了熱效率,減少了外部能量需要。污泥碳化技術采用雙筒結構,實現干燥碳化一體化,可將污泥含水率將至5%,提高碳化效率,自脫硝燃燒系統有效降低氮氧化物生成,爐膛溫度得到有效控制,設備穩定性增強。

(4) 工藝/裝備流程圖

(5) 項目部分案列照片

編輯:王秀

版權聲明:

凡注明來源為“中國水網/中國固廢網/中國大氣網“的所有內容,包括但不限于文字、圖表、音頻視頻等,版權均屬E20環境平臺所有,如有轉載,請注明來源和作者。E20環境平臺保留責任追究的權利。

媒體合作請聯系:李女士 13521061126